వివిధ భౌతిక పరిమాణాలను కొలవడానికి మేము వివిధ వ్యవస్థలు మరియు పరికరాల రకాలను ఉపయోగిస్తాము. కొలత యొక్క ఖచ్చితత్వం వివిధ అంశాలపై ఆధారపడి ఉంటుంది. కొలతలకు ఉపయోగించే పరికరాలు అధిక ఉష్ణోగ్రతలు, అధిక తేమ లేదా తేమ పరిస్థితులలో ఉపయోగించినప్పుడు, క్షీణతకు గురైనప్పుడు, బాహ్య షాక్లకు గురైనప్పుడు వాటి ఖచ్చితత్వాన్ని కోల్పోతాయి… ఇది కొలతలో లోపంగా గమనించవచ్చు. ఈ లోపాన్ని పరిష్కరించడానికి మరియు పరికరాల అమరిక పద్ధతుల్లో అవసరమైన మార్పులు చేయడానికి ఉపయోగిస్తారు. ఈ రోజు సెన్సార్లు వివిధ కొలతలు చేయడానికి ఉపయోగిస్తున్నారు. ఉష్ణోగ్రత, రంగు, తేమ మొదలైనవాటిని కొలవడానికి సెన్సార్లు ఉన్నాయి… సెన్సార్ కొలతలలోని లోపాలను తొలగించడంలో సెన్సార్ కాలిబ్రేషన్ కీలక పాత్ర పోషిస్తుంది.

సెన్సార్ కాలిబ్రేషన్ అంటే ఏమిటి?

సెన్సార్లు ఎలక్ట్రానిక్ పరికరాలు. వారు తమ పని వాతావరణంలో మార్పులకు సున్నితంగా ఉంటారు. సెన్సార్ల పని వాతావరణంలో అవాంఛనీయ మరియు ఆకస్మిక మార్పులు అవాంఛనీయ అవుట్పుట్ విలువలను ఇస్తాయి. అందువలన, అంచనా వేసిన అవుట్పుట్ కొలిచిన అవుట్పుట్ నుండి భిన్నంగా ఉంటుంది. Expected హించిన అవుట్పుట్ మరియు కొలిచిన అవుట్పుట్ మధ్య ఈ పోలికను సెన్సార్ కాలిబ్రేషన్ అంటారు.

సెన్సార్ పనితీరును పెంచడంలో సెన్సార్ క్రమాంకనం కీలక పాత్ర పోషిస్తుంది. సెన్సార్ల వల్ల కలిగే నిర్మాణ లోపాలను కొలవడానికి ఇది ఉపయోగించబడుతుంది. Value హించిన విలువ మరియు సెన్సార్ యొక్క కొలిచిన విలువ మధ్య వ్యత్యాసాన్ని స్ట్రక్చరల్ ఎర్రర్ అంటారు.

పని సూత్రం

సెన్సార్ల పనితీరు మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడంలో సెన్సార్ క్రమాంకనం సహాయపడుతుంది. పరిశ్రమలచే సెన్సార్ క్రమాంకనం చేసే రెండు ప్రసిద్ధ ప్రక్రియలు ఉన్నాయి. మొదటి పద్ధతిలో, సెన్సార్ల యొక్క వ్యక్తిగత క్రమాంకనాన్ని నిర్వహించడానికి కంపెనీలు తమ తయారీ విభాగానికి అంతర్గత అమరిక ప్రక్రియను జోడిస్తాయి. ఇక్కడ కంపెనీ సెన్సార్ అవుట్పుట్ దిద్దుబాటు కోసం వారి డిజైన్కు అవసరమైన హార్డ్వేర్ను కూడా జతచేస్తుంది. ఈ ప్రక్రియ ద్వారా, అప్లికేషన్-నిర్దిష్ట అవసరాలకు సరిపోయే విధంగా సెన్సార్ క్రమాంకనాన్ని మార్చవచ్చు. కానీ ఈ ప్రక్రియ మార్కెట్కు సమయం పెంచుతుంది.

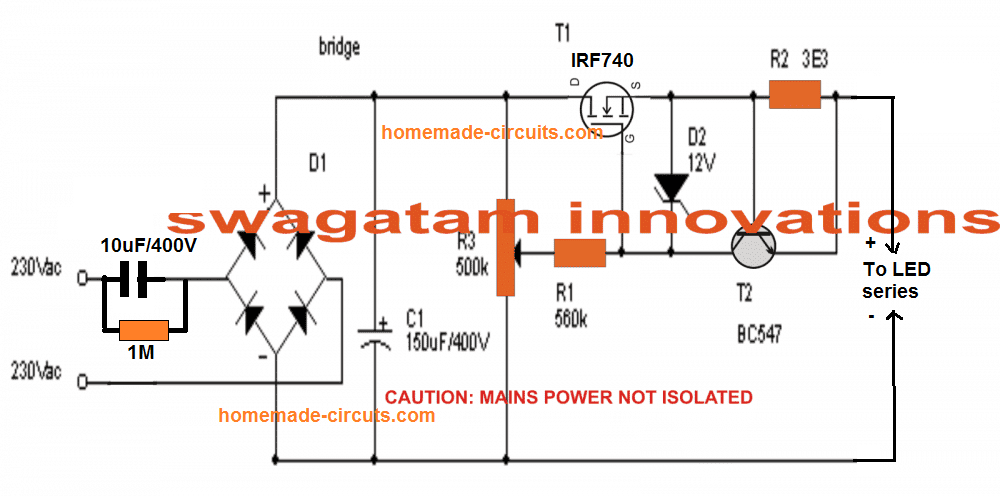

ఈ అంతర్గత అమరిక ప్రక్రియ యొక్క ప్రత్యామ్నాయం, అనేక తయారీ సంస్థలు సెన్సార్ ప్యాకేజీలను అధిక-నాణ్యత ఆటోమోటివ్-గ్రేడ్తో అందిస్తాయి MEMS సెన్సార్ పూర్తి సిస్టమ్-స్థాయి అమరికతో పాటు. ఈ ప్రక్రియలో, సెన్సార్ల కార్యాచరణ మరియు పనితీరును మెరుగుపరచడానికి డిజైనర్లకు సహాయపడటానికి కంపెనీలు ఆన్బోర్డ్ డిజిటల్ సర్క్యూట్రీ మరియు సాఫ్ట్వేర్ను కలిగి ఉంటాయి. ఉత్పత్తి రూపకల్పన సమయం మరియు భాగం గణనను తగ్గించడానికి, వోల్టేజ్ రెగ్యులేషన్ మరియు అనలాగ్ సిగ్నల్ ఫిల్టరింగ్ పద్ధతులు వంటి డిజిటల్ సర్క్యూట్రీ చేర్చబడ్డాయి. మొత్తం పనితీరు మరియు కార్యాచరణను మెరుగుపరచడానికి, ఆన్బోర్డ్ ప్రాసెసర్కు అధునాతన సెన్సార్ ఫ్యూజన్ అల్గోరిథంలు అందించబడతాయి. కొన్ని అధునాతన ఆన్బోర్డ్ సిగ్నల్ ప్రాసెసింగ్ అల్గోరిథంలు ఉత్పాదక సమయాన్ని తగ్గించడంలో సహాయపడతాయి, ఇవి మార్కెట్కు వేగంగా సమయం ఇస్తాయి.

ప్రామాణిక సూచన విధానం

ఇక్కడ సెన్సార్ అవుట్పుట్ కొన్ని సెన్సార్లలోని లోపాన్ని తెలుసుకోవడానికి ప్రామాణిక భౌతిక సూచనతో పోల్చబడుతుంది. సెన్సార్ క్రమాంకనం యొక్క ఉదాహరణలు పాలకులు మరియు మీటర్ కర్రలు, ఉష్ణోగ్రత సెన్సార్ల కోసం- 100 సి వద్ద వేడినీరు, ట్రిపుల్ పాయింట్ ఆఫ్ వాటర్, యాక్సిలెరోమీటర్ల కోసం- ”గురుత్వాకర్షణ భూమి యొక్క ఉపరితలంపై స్థిరంగా 1 జి”.

అమరిక పద్ధతులు

సెన్సార్ల కోసం మూడు ప్రామాణిక అమరిక పద్ధతులు ఉపయోగించబడతాయి. వారు-

- ఒక పాయింట్ క్రమాంకనం.

- రెండు పాయింట్ల క్రమాంకనం.

- మల్టీ-పాయింట్ కర్వ్ ఫిట్టింగ్.

ఈ పద్ధతులను తెలుసుకునే ముందు మనం క్యారెక్టరిస్టిక్ కర్వ్ యొక్క భావనను తెలుసుకోవాలి. ప్రతి సెన్సార్కు ఒక లక్షణ వక్రత ఉంటుంది, అది ఇచ్చిన ఇన్పుట్ విలువకు సెనర్ యొక్క ప్రతిస్పందనను చూపుతుంది. అమరిక ప్రక్రియలో, సెన్సార్ యొక్క ఈ లక్షణ వక్రత దాని ఆదర్శ సరళ ప్రతిస్పందనతో పోల్చబడుతుంది.

లక్షణ వక్రతతో ఉపయోగించే కొన్ని పదాలు-

- ఆఫ్సెట్ - ఆదర్శ సరళ ప్రతిస్పందన కంటే సెన్సార్ అవుట్పుట్ ఎక్కువ లేదా తక్కువగా ఉందా అని ఈ విలువ మాకు చెబుతుంది.

- సున్నితత్వం లేదా వాలు - ఇది సెన్సార్ అవుట్పుట్ యొక్క మార్పు రేటును ఇస్తుంది. వాలులో వ్యత్యాసం సెన్సార్ అవుట్పుట్ ఆదర్శ ప్రతిస్పందన కంటే వేరే రేటుతో మారుతుందని చూపిస్తుంది.

- లీనియారిటీ - ఇచ్చిన కొలత పరిధిలో అన్ని సెన్సార్లకు సరళ లక్షణ వక్రత ఉండదు.

ఒకే స్థాయికి మాత్రమే ఖచ్చితమైన కొలత అవసరం మరియు సెన్సార్ సరళంగా ఉన్నప్పుడు సెన్సార్ ఆఫ్సెట్ లోపాలను సరిచేయడానికి ఒక పాయింట్ క్రమాంకనం ఉపయోగించబడుతుంది. ఉష్ణోగ్రత సెన్సార్లు సాధారణంగా ఒక పాయింట్ క్రమాంకనం చేయబడతాయి.

వన్-పాయింట్-క్రమాంకనం

వాలు మరియు ఆఫ్-సెట్ లోపాలను సరిదిద్దడానికి రెండు-పాయింట్ క్రమాంకనం ఉపయోగించబడుతుంది. సెన్సార్ అవుట్పుట్ కొలత పరిధిలో సహేతుకంగా సరళంగా ఉందని మనకు తెలిసిన సెన్సార్ సందర్భాలలో ఈ క్రమాంకనం ఉపయోగించబడుతుంది. ఇక్కడ రెండు రిఫరెన్స్ విలువలు అవసరం- రిఫరెన్స్ హై, రిఫరెన్స్ తక్కువ.

రెండు-పాయింట్-అమరిక

కొలత పరిధిలో సరళంగా లేని సెన్సార్ల కోసం మల్టీ-పాయింట్ కర్వ్ ఫిట్టింగ్ ఉపయోగించబడుతుంది మరియు ఖచ్చితమైన కొలతలను పొందడానికి కొంత కర్వ్-ఫిట్టింగ్ అవసరం. మల్టీ-పాయింట్ కర్వ్ ఫిట్టింగ్ సాధారణంగా చాలా వేడి లేదా చాలా చల్లని పరిస్థితుల్లో ఉపయోగించినప్పుడు థర్మోకపుల్స్ కోసం జరుగుతుంది.

పైన పేర్కొన్న అన్ని అమరిక ప్రక్రియ కోసం, సెన్సార్ల యొక్క లక్షణ వక్రతలు గీస్తారు మరియు సరళ ప్రతిస్పందనతో పోల్చబడతాయి మరియు లోపం అంటారు.

సెన్సార్ క్రమాంకనం యొక్క అనువర్తనాలు

సెన్సార్ కాలిబ్రేషన్ను సాధారణ పరంగా కావలసిన ఉత్పత్తికి మరియు కొలిచిన అవుట్పుట్కు మధ్య పోలికగా నిర్వచించవచ్చు. ఈ లోపాలు వివిధ కారణాల వల్ల సంభవించవచ్చు. సెన్సార్లలో కనిపించే కొన్ని లోపాలు సరికాని జీరో-రిఫరెన్స్ వల్ల లోపాలు, సెన్సార్ పరిధిలో షిఫ్ట్ కారణంగా లోపాలు, యాంత్రిక నష్టం కారణంగా లోపం మొదలైనవి… అమరిక సర్దుబాటుకు సమానం కాదు.

అమరిక ప్రక్రియలో DUT-‘డెవిస్ అండర్ టెస్ట్’ ను కాన్ఫిగరేషన్లలో ఉంచడం, సెన్సార్ కోసం జడత్వ ఇన్పుట్ ఉద్దీపనలు తెలిసినవి, ఇది కొలతలలో వాస్తవ లోపాలను గుర్తించడంలో మాకు సహాయపడుతుంది.

కింది ఫలితాలను నిర్ణయించడానికి అమరిక ప్రక్రియ మాకు సహాయపడుతుంది-

- DUT లో లోపం గుర్తించబడలేదు.

- లోపం గుర్తించబడింది మరియు సర్దుబాటు చేయబడలేదు.

- లోపాన్ని తొలగించడానికి సర్దుబాటు చేయబడుతుంది మరియు లోపం కావలసిన స్థాయికి సరిదిద్దబడుతుంది.

సెన్సార్ క్రమాంకనం కోసం సెన్సార్ నమూనాలు ఉపయోగించబడతాయి. నియంత్రణ ప్రక్రియలను పర్యవేక్షించడానికి మరియు సర్దుబాటు చేయడానికి కంట్రోల్ సిస్టమ్స్లో సెన్సార్ క్రమాంకనం వర్తించబడుతుంది. లోపం లేని ఫలితాలను పొందడానికి ఆటోమేటిక్ సిస్టమ్స్ టీ సెన్సార్ కాలిబ్రేషన్ను కూడా వర్తిస్తాయి.

సెన్సార్ క్రమాంకనం యొక్క ఉపయోగం

వ్యవస్థ యొక్క పనితీరు మరియు కార్యాచరణను పెంచడానికి అమరిక ప్రక్రియ ఉపయోగించబడుతుంది. ఇది వ్యవస్థలో లోపాలను తగ్గించడంలో సహాయపడుతుంది. క్రమాంకనం చేసిన సెన్సార్ ఖచ్చితమైన ఫలితాలను అందిస్తుంది మరియు పోలిక కోసం రిఫరెన్స్ రీడింగ్గా ఉపయోగించవచ్చు.

పొందుపరిచిన సాంకేతిక పరిజ్ఞానం మరియు తక్కువ పరిమాణ సెన్సార్ల పెరుగుదలతో, అనేక సెన్సార్లు ఒకే చిప్లో కలిసిపోతాయి. ఒక సెన్సార్లో గుర్తించబడని లోపాలు మొత్తం వ్యవస్థను దిగజార్చడానికి కారణమవుతాయి. క్రమాంకనం చేయడం ముఖ్యం నమోదు చేయు పరికరము స్వయంచాలక వ్యవస్థల యొక్క ఖచ్చితమైన పనితీరును పొందడానికి. యొక్క క్రమాంకనం కోసం ఉపయోగించే ప్రామాణిక సూచనలు ఏమిటి ఉష్ణోగ్రత సెన్సార్లు ?

![పాయింట్ కాంటాక్ట్ డయోడ్లు [చరిత్ర, నిర్మాణం, అప్లికేషన్ సర్క్యూట్]](https://electronics.jf-parede.pt/img/electronics-tutorial/38/point-contact-diodes-history-construction-application-circuit-1.jpg)